Теперь, когда лазеры появились на сцене в качестве альтернативы с высокой скоростью, вырабатывание порошкового покрытия в промышленности уже не является «как наблюдение за высыхающей краской». Долгое время лазеры были предпочтительным инструментом для точной резки и сварки металла, и теперь они предоставляют схожие преимущества для операций порошкового покрытия с высокой загрузкой. А именно, лазеры обеспечивают высокую скорость и точный контроль, сэкономив при этом энергию благодаря их уникальной эффективности отверждения.

Отверждение порошкового покрытия можно осуществить с использованием инфракрасного лазерного света около 970 нанометров. Диодные лазеры являются идеальным выбором, поскольку они объединяют наименьшую стоимость за ватт с наивысшей электрической эффективностью преобразования мощности. Их инфракрасное излучение проникает на несколько микрон под поверхность покрытия, обеспечивая несколько преимуществ перед конвекционными печами.

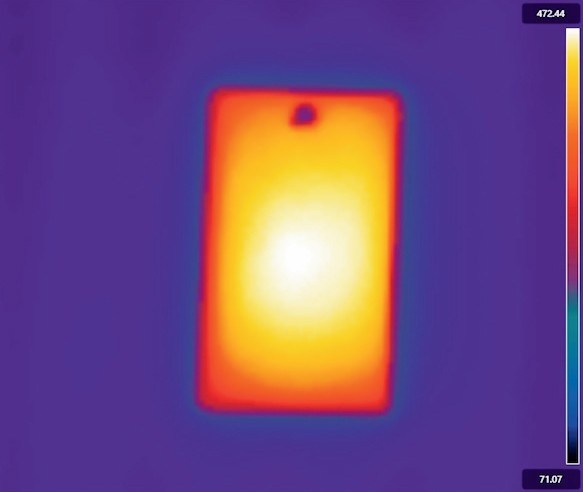

Инфракрасная камера наблюдает за началом желирования менее чем через десять секунд после включения. Полное отверждение достигается через 45 секунд.

Прежде всего, объемное нагревание быстро передает энергию в слой порошкового покрытия, аналогично тому, как микроволновая печь ускоряет приготовление пищи, готовя ее изнутри. Во-вторых, мало энергии тратится на нагрев базового подложки, что критично при нанесении покрытий на температурно чувствительные материалы, такие как полимеры или дерево. В-третьих, лазерный свет легко направляется, чтобы подсвечивать только покрытую область. Наконец, поскольку большая часть теплового воздействия остается в покрытии, время охлаждения детали часто составляет считанные секунды, а не минуты.

Источник тепла по запросу

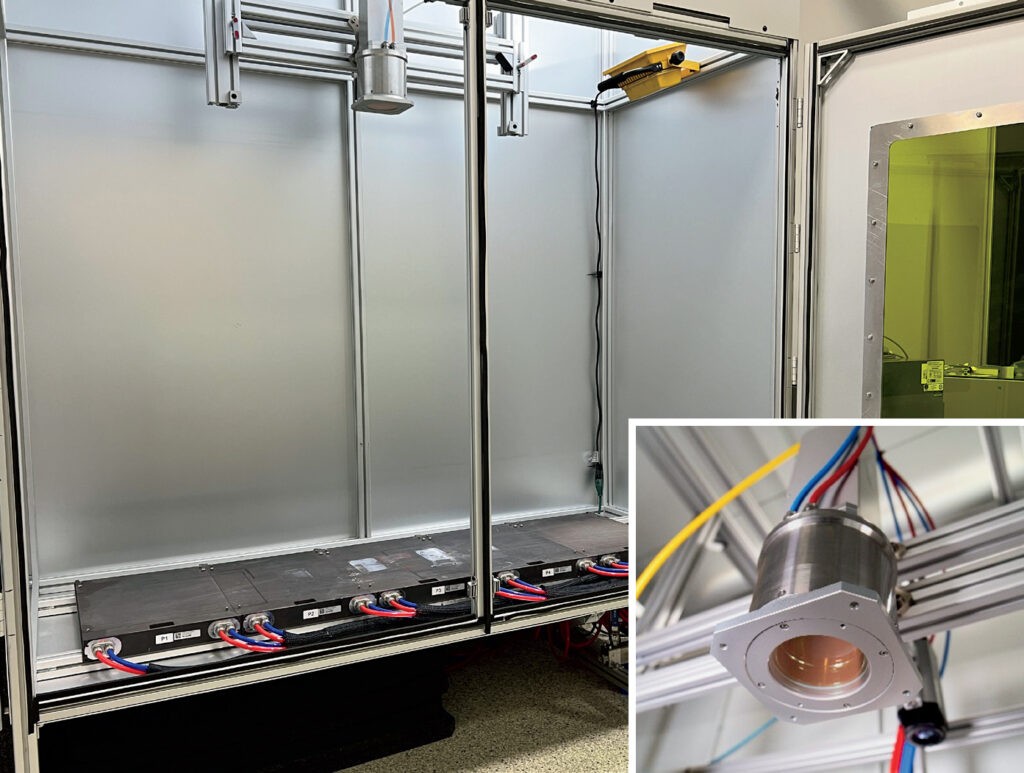

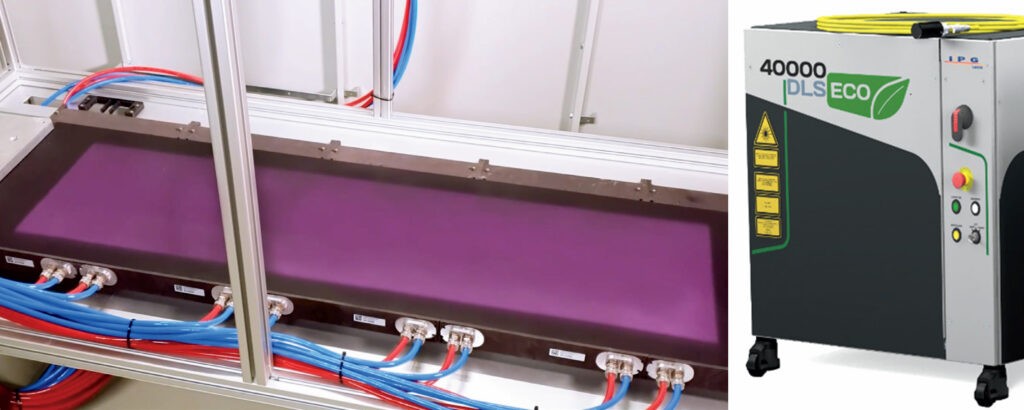

Лазерное отверждение снижает операционные расходы и уменьшает экологическое воздействие. Лазерный обогреватель потребляет энергию только при обработке деталей; нет простоя между партиями, поскольку лазер способен включаться на полную мощность за миллисекунды, выключаясь мгновенно, как выключатель света. Нет потерь энергии на нагрев стенок печи или атмосферы внутри помещения, или, скажем, пола на заводе. Поскольку лазерный луч расширяется, а не фокусируется, требования к безопасности глаз менее строги, чем при лазерной резке и сварке. В общем, для высокоскоростного лазерного отверждения требуется меньше площади на заводе, что проявляется как более короткая длина печи или сокращение или устранение зон внеочередного отверждения и охлаждения. Детали с порошковым покрытием, отвержденные лазером, успешно проходят стандартные испытания на качество по ASTM, включая испытания на сцепление, растворитель и удар. Практики не замечают разницы между порошковым покрытием, отвержденным лазером, и традиционными процессами в конвекционной печи или лампе с ИК-излучением. Это неудивительно, поскольку лазерный обогреватель создает сравнимую длину волны, что позволяет отверждать по аналогичным механизмам, как и лампы. В то время как лампы и лазеры делят положительные характеристики, такие как высокоскоростное отверждение ИК-излучением и быстрый включатель, лазеры обеспечивают преимущества по операционным расходам. Высокая направленность лазерного излучения обеспечивает, что 90% света может использоваться для отверждения порошкового покрытия. В то время как ИК-лампы начинают деградировать сразу и требуют замены после одного или двух лет 24/7 использования, диодные лазеры чрезвычайно долговечны. Например, IPG Photonics предоставляет диодный обогреватель DLS-ECO с 3-летней полной гарантией, предвидя более семи лет бесперебойной, безотказной работы. Производители, ориентированные на производительность, которые принимают технологию лазерного отверждения, сэкономят значительные суммы на энергетических счетах и расходах на обслуживание.

Фокус на управлении процессом

Превосходное управление процессом и обнаружение конечной точки также являются преимуществами лазерного отверждения. Наличие лазерного защищенного помещения при комнатной температуре поддерживает метрологию для точного контроля температуры отверждения и времени цикла. Инфракрасные температурные датчики сложно или даже невозможно использовать в традиционных печах или в фоновых излучениях ламп ИК. Управляющий цикл позволяет лазеру затвердевать порошковое покрытие всего за несколько секунд, избегая перегрева. Данные процесса могут быть архивированы для контроля качества. Рабочие файлы могут быть сохранены и изменены по мере необходимости. Видеокамера с видимым светом позволяет оператору наблюдать за окончательным видом полностью отверженных деталей. Нет необходимости применять дополнительное тепло и время обработки «на всякий случай», как это может быть в случае традиционных методов отверждения.

Лазеры идеальны для высокопроизводительной обработки деталей с плоскими поверхностями. Легкая головка проекции может быть установлена на роботизированное руку или повешена на козловой кран. Также часто покрытые детали подвозятся под неподвижную лазерную головку. Высокая скорость лазерного отверждения позволяет непрерывному производству деталей, устраняя узкое место отверждения. Поскольку лазер проецируется, а не фокусируется, качество отверждения не зависит от топологии детали. Лазерное отверждение также возможно без прямой видимости. На изображении выше светильник лазера сверху нагревает верхнюю поверхность сначала, что видно по блестящей отделке. В конечном итоге вся деталь достигает температуры отверждения, позволяя областям вне линии зрения полностью отверживаться. Отверждение задних областей полностью тепловое, напоминая процесс конвекционной печи, но всё же быстрее из-за прямого нагрева лазером. Это не подходит для каждой операции порошкового покрытия. Для ранних принимателей инвестиции в лазерный обогрев может быть в четыре раза выше, чем для сравнимой газовой коробочной печи или в два раза выше, чем для установки с ИК-лампой.

Операторы, ориентированные на производительность, выигрывают в увеличении производительности, снижении операционных расходов и уменьшении площади завода, так что они могут быстро окупить капитальные затраты. Компромиссы между лазером, лампой ИК и газовой конвекционной печью для отверждения подробно описаны в таблице 1. Менее ориентированные на производительность операции порошкового покрытия, вероятно, откажутся от перехода на лазеры, так же как более мелкие цеха медленно принимали теперь обыденные методы лазерной резки и сварки.

| ХАРАКТЕРИСТИКА | ЛАЗЕР | ИНФРАКРАСНАЯ ЛАМПА | ГАЗОВАЯ КОНВЕКЦИЯ |

|---|---|---|---|

| СКОРОСТЬ ПРОЦЕССА | Порошок гелеобразуется менее чем за 15 секунд, полная полимеризация менее чем за 1 минуту. Быстрое охлаждение. | Инфракрасный свет ускоряет полимеризацию, обычно 30 секунд до гелеобразования и еще 60-90 секунд на полную полимеризацию. | Медленный нагрев до температуры полимеризации. Медленный процесс полимеризации. Длительное охлаждение детали. |

| ПРОЦЕСС В ЛИНИИ | Высокая скорость и холодный характер полимеризации подходит для непрерывного потока деталей с минимальным использованием площади. | Длина печи соотносится с временем цикла полимеризации. Открытая печь нагревает завод. Инфракрасная полимеризация иногда является внеочередным процессом с выделенной печью и местом охлаждения. | Длина печи соотносится со временем полимеризации. Открытая печь нагревает завод. Конвекционная полимеризация иногда является внеочередным процессом из-за избыточной длины варианта линейной печи. |

| ПОТРЕБЛЕНИЕ ЭНЕРГИИ | 40% — лазер преобразует более 50% электроэнергии в свет, и ~90% этого света может быть направлено на процесс полимеризации, генерируя мало тепловых потерь. | <40% — лампы преобразуют ~70% электроэнергии в свет, но только ~50% этого света направляется на процесс полимеризации. Ограничено направленностью и выделением тепла. | <30% — конвекционная печь нагревает внутреннюю атмосферу и стены печи. Теплообменник, очиститель и вентиляторы способствуют более низкой эффективности. |

| ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ | Предвидится более 7 лет бесперебойной работы 24/7. | Обычно 1-2 года беспрерывной работы 24/7 перед заменой лампы. | Периодическое обслуживание для чистки загрязненных деталей и удаления защищенного загрязнения. |

| УПРАВЛЕНИЕ ПРОЦЕССОМ И ОПТИМИЗАЦИЯ | Инфракрасные и видимые камеры обеспечивают быстрый нагрев до температуры полимеризации и детекцию конечного состояния; подходит для автоматизации. | Интеллект видения не используется. Возможны автоматизированные процедуры нагрева / охлаждения. | Интеллект видения не используется. Печь простаивает при фиксированной температуре. Детали полимеризуются в течение фиксированного времени. |

| СТОИМОСТЬ ЭНЕРГИИ / УГЛЕРОДНЫЙ СЛЕД | Сравнимо с газовым оборудованием. / Низкий углеродный след. | Выше, чем у лазера из-за низкой направленности излучения лампы, теплового процесса и более длительного цикла. / Умеренный углеродный след; утилизация использованных ламп воздействует на окружающую среду. | Газ дешев в РФ. / Высокий углеродный след от использования природного газа. |

| КАПИТАЛОВЛОЖЕНИЯ | Более высокие капиталовложения. Окупаемость через повышение производительности и низкие операционные расходы. | Умеренные капиталовложения. | Самые низкие капиталовложения. |

Сантехническая арматура в середине процесса отверждения.

Лазеры перешли из фильмов о Джеймсе Бонде в цех для резки, сварки и очистки, а теперь — в убедительный процесс отверждения. Крупные порошковые покрасчики, принимающие лазерное отверждение, могут ожидать повышения производительности и пропускной способности, получать выигрыши от тесного контроля процесса и освобождать ценное пространство на цеховом полу, при этом сокращая затраты на энергию.